در دنیای مدرن امروزی، کپسول آتش نشانی به عنوان خط اول دفاع در برابر آتش، نقش بسیار حیاتی در حفظ ایمنی و جان افراد ایفا میکنند. این وسایل ایمنی که در ابتدا به صورت ساده و ابتدایی طراحی شده بودند، اکنون به فناوریهای پیچیدهای تبدیل شدهاند که قادر به مقابله با انواع مختلف آتشسوزیها هستند. تولید کپسول آتش نشانی، که یک فرآیند پیچیده و دقیق است، شامل چندین مرحله مهم از جمله انتخاب مواد اولیه، طراحی و ساخت بدنه، پر کردن با مواد خاموشکننده، تست و کنترل کیفیت، و در نهایت انتقال به انبار برای توزیع میباشد، تولید کپسول آتش نشانی در داخل کشور عزیزمان ایران هم امکان پذیر است و کپسول آتش نشانی روناک یکی از بهترین تولید کننده های آن است.

روند تولید و نگهداری کپسولهای آتش نشانیبه عنوان یکی از مهمترین تجهیزات آتش نشانی نه تنها نیازمند دقت بالایی در هر مرحله است، بلکه نیاز به دانش فنی عمیقی در مورد خواص فیزیکی و شیمیایی مواد مورد استفاده نیز دارد. هر کپسول آتش نشانی که تولید میشود، بیانگر تعهدی است به حفاظت از زندگی و داراییها در برابر خطر آتشسوزی. در این مقاله از سری مقالات ایمن شیم نگاهی عمیقتر به هر یک از این مراحل تولید خواهیم داشت و بر اهمیت نکات نگهداری از این وسایل حیاتی در انبار و فروشگاهها تأکید خواهیم کرد تا اطمینان حاصل شود که آنها همواره آماده به کار و در دسترس هستند.

اولین کپسولهای اطفاء حریق چگونه ساخته شدند؟

کپسولهای آتش نشانی اولیه بسیار متفاوت از نمونههای مدرن امروزی بودند و از ابتداییترین مواد و طراحیها استفاده میکردند. این کپسولها، که برای اولین بار در قرن ۱۸ میلادی معرفی شدند، اغلب به شکل بطریهای شیشهای بودند که حاوی محلولهای خاموشکننده ابتدایی مانند آب نمک، سرکه، یا حتی محلولهای شیمیایی ساده مانند بیکربنات سدیم بودند. این بطریها، که گاهی اوقات به آنها “بمبهای آتش نشانی” نیز گفته میشد، در زمان آتشسوزی به سمت آتش پرتاب میشدند. با شکستن بطری، محلول داخل آن رها شده و با آتش واکنش نشان میداد تا آن را خاموش کند.

این نسخههای اولیه اگرچه در مقایسه با استانداردهای امروزی بسیار ابتدایی بودند، اما گامهای اولیهای در جهت توسعه روشهای مقابله با آتشسوزی به شمار میرفتند. آنها از لحاظ تاریخی نشاندهنده پیشرفت در فهم انسان از اهمیت مدیریت آتشسوزیها و ضرورت داشتن وسایل اطفای حریق در دسترس هستند. با گذشت زمان و پیشرفت در علوم و مهندسی، کپسولهای آتش نشانی تکامل یافته و به وسایل پیشرفتهای تبدیل شدند که امروزه میشناسیم، کپسولهایی که قادر به مقابله با انواع مختلف آتشسوزیها هستند و با کارایی و اطمینان بالاتری عمل میکنند.

مراحل تولید کپسول آتش نشانی

تولید کپسول آتش نشانی فرآیندی است که به دقت و مهارت بالایی نیاز دارد، چرا که هر کپسول نه تنها باید قابل اعتماد و کارآمد باشد، بلکه باید تمامی استانداردهای ایمنی را نیز برآورده کند. این فرآیند شامل چندین مرحله کلیدی است که هر کدام نقش مهمی در تضمین کیفیت و عملکرد نهایی کپسولها دارند. از تهیه مواد اولیه گرفته تا طراحی و ساخت بدنه، پر کردن کپسول با مواد خاموشکننده، تست و کنترل کیفیت، و در نهایت آمادهسازی برای انتقال به انبار و توزیع، هر مرحله با دقت و تخصص خاصی انجام میشود.

در ادامه این مقاله، نگاهی دقیق به هر یک از این مراحل خواهیم داشت تا درک بهتری از پیچیدگیها و جزئیات مهمی که در تولید کپسولهای آتش نشانی وجود دارد، به دست آوریم. هدف این است که نشان دهیم چگونه این فرآیندها با هم ترکیب شده و کپسولهایی را تولید میکنند که در لحظات حیاتی قابل اتکا هستند. از طراحی دقیق بدنه برای تحمل فشارهای بالا گرفته تا انتخاب وسواسآمیز مواد خاموشکننده برای مقابله با انواع مختلف آتش، هر عنصری در این فرآیند نقش حیاتی ایفا میکند.

تهیه مواد اولیه

تولید کپسول آتش نشانی با انتخاب دقیق مواد اولیه آغاز میشود. موادی مانند فولاد ضد زنگ، آلومینیوم و پلاستیکهای مقاوم در برابر حرارت برای ساخت بدنه کپسول، و مواد خاموشکننده متناسب با نوع آتشی که کپسول قرار است با آن مقابله کند، مانند آب، فوم، پودر خشک و دیاکسید کربن، انتخاب میشوند.

کپسولهای آتش نشانی برای مقابله با طیف گستردهای از آتشسوزیها طراحی شدهاند و بسته به نوع آتشی که باید خاموش شود، میتوانند حاوی مواد مختلفی باشند. انتخاب ماده خاموشکننده مناسب برای هر کپسول بسیار مهم است، زیرا هر نوع آتشی (مانند آتشهای ناشی از چوب، مایعات قابل اشتعال، گازها، فلزات و برق) ممکن است نیازمند یک واکنش خاموشکننده خاص باشد. در اینجا به برخی از رایجترین مواد خاموشکننده داخل کپسولهای آتش نشانی اشاره میشود:

آب

آب یکی از قدیمیترین و رایجترین مواد خاموشکننده است که برای اطفای آتشهای کلاس A که شامل مواد جامد قابل اشتعال مانند چوب، کاغذ و پارچه است، استفاده میشود. آب با خنک کردن مواد در حال سوختن کار میکند تا دمای آنها را به زیر نقطه اشتعال برساند.

فوم

فومها که مخلوطی از آب و ماده کفزا هستند، برای خاموش کردن آتشهای کلاس B که شامل مایعات یا گازهای قابل اشتعال مانند بنزین، روغن و الکل هستند، استفاده میشوند. فوم عملکردی دوگانه دارد: هم فضای بین آتش و هوا را میپوشاند و هم سطح مایع را خنک میکند.

پودر خشک

پودرهای خشک، که اغلب از مواد شیمیایی مانند بیکربنات سدیم، فسفات منوامونیوم و دیاکسید سیلیکون تشکیل شدهاند، برای اطفای آتشهای کلاس A، B و C استفاده میشوند. این مواد با ایجاد یک سد فیزیکی بین سوخت و اکسیژن و همچنین با مهار واکنش شیمیایی آتش عمل میکنند.

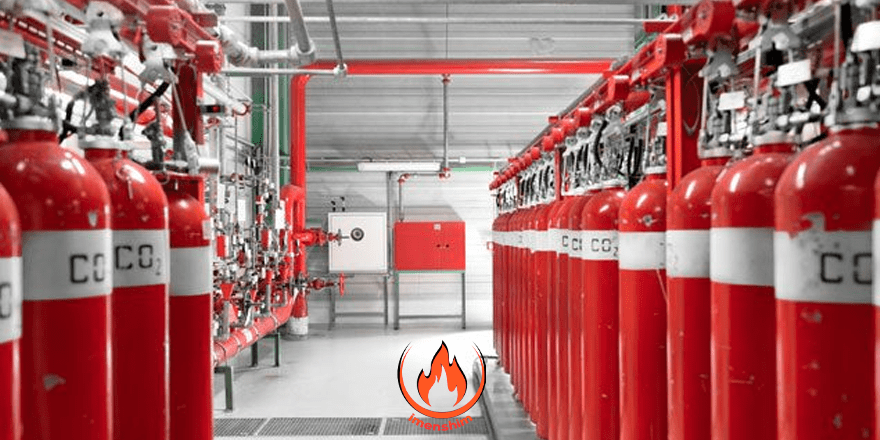

دیاکسید کربن (CO2)

دیاکسید کربن، که در کپسولهای تحت فشار نگهداری میشود، برای اطفای آتشهای کلاس B و C استفاده میشود. CO2 با جایگزینی اکسیژن اطراف آتش عمل میکند و همچنین به دلیل سرد بودن هنگام خروج از کپسول، به خنک کردن منطقه کمک میکند.

مواد خاص برای آتشهای فلزات

برای آتشهای کلاس D که شامل فلزات قابل اشتعال مانند منیزیم، تیتانیوم و پتاسیم هستند، مواد خاصی مانند پودرهای خاص فلزی یا مخلوطهای شیمیایی خاص استفاده میشوند که برای هر نوع فلز طراحی شدهاند.

هالون و جایگزینهای آن

هالونها که مواد شیمیایی حاوی برم هستند، پیشتر به عنوان مواد خاموشکننده برای آتشهای الکتریکی و مایعات قابل اشتعال استفاده میشدند. با این حال، به دلیل آسیبهای زیستمحیطی، استفاده از آنها محدود شده و جایگزینهای دوستدار محیط زیست تری معرفی شدهاند.

انتخاب صحیح ماده داخلی کپسول آتش نشانی بستگی به نوع خاصی از آتشسوزی دارد که قرار است مورد استفاده قرار گیرد، و همچنین محیطی که کپسول در آن استفاده میشود.

طراحی و ساخت بدنه کپسول

بدنه کپسولها بر اساس معیارهای استاندارد طراحی میشوند تا از استحکام و مقاومت کافی در برابر فشارهای بالا برخوردار باشند. فرایند ساخت معمولاً شامل برش دادن ورقهای فلزی، شکلدهی به آنها به وسیله فرایندهایی نظیر خمکاری و جوشکاری، و سپس پرداخت سطح برای جلوگیری از زنگزدگی است.

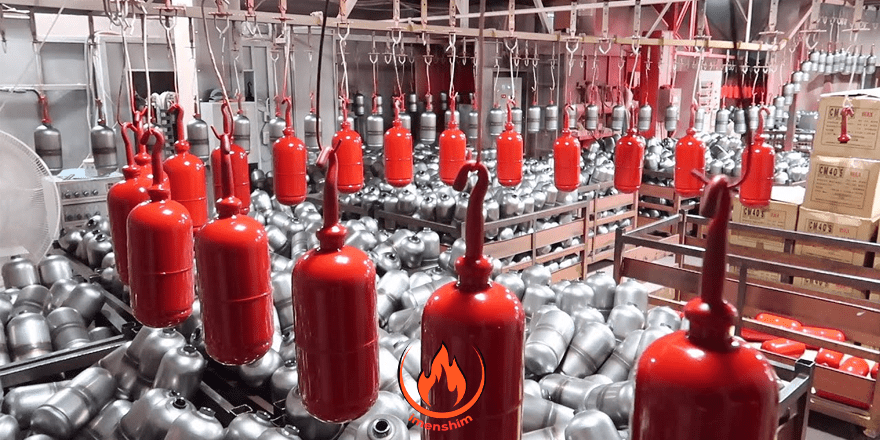

پر کردن کپسول با مواد خاموش کننده

پس از آمادهسازی بدنه، کپسولها با استفاده از تجهیزات مخصوص و در شرایط کنترلشده با مواد خاموشکننده پر میشوند. این مرحله با دقت زیادی انجام میشود تا اطمینان حاصل شود که کپسول به میزان کافی پر شده و فشار داخلی آن در حد مطلوبی است.

انتقال کپسول به خشک کن

پس از پر کردن، کپسولها به خشک کن منتقل میشوند تا هر گونه رطوبت باقیمانده از فرایند تولید حذف شود. این مرحله برای جلوگیری از خوردگی داخلی و اطمینان از عملکرد صحیح کپسول در زمان استفاده حیاتی است.

تست و کنترل کیفی

کپسولها در این مرحله تحت آزمایشهای مختلفی قرار میگیرند تا اطمینان حاصل شود که آنها از نظر فیزیکی و عملکردی به استانداردهای تعیینشده پاسخ میدهند. این آزمایشها میتوانند شامل تستهای فشار، نشتی، و کارایی مواد خاموشکننده باشند.

انتقال به انبار

کپسولهای تأیید شده نهایتاً برای ذخیرهسازی و ارسال به انبارها منتقل میشوند، جایی که آنها منتظر توزیع و استفاده در محلهای نیاز میمانند.

نکات نگهداری از کپسولهای آتش نشانی در انبار و فروشگاه

نگهداری صحیح از کپسولهای آتش نشانی برای حفظ کارایی آنها ضروری است. این شامل جلوگیری از قرار گرفتن در معرض مستقیم نور خورشید، دور نگه داشتن از مواد شیمیایی خورنده، و بازرسیهای دورهای برای بررسی هرگونه نشتی یا آسیب دیدگی است.

نتیجهگیری

کپسولهای آتش نشانی ابزارهای حیاتی در مقابله با آتش هستند که تولید آنها نیازمند دانش فنی دقیق و کنترل کیفیت استرنگی است. با توجه به اهمیت آنها در حفظ امنیت و سلامت افراد، تولید و نگهداری صحیح از این وسایل باید همواره در اولویت باشد، برای خرید انواع کپسول آتش نشانی به صورت تکی و عمده میتوانید به فروشگاه ایمن شیم که مرکز خرید و فروش لوازم آتش نشانی تهران است مراجعه کنید و یا به صورت اینترنتی ثبت سفارش کنید.